Bag in Box w produkcji soków NFC – efektywna pasteryzacja, bezpieczeństwo mikrobiologiczne i nowoczesne rozwiązania opakowaniowe

Sezon sokowniczy – kluczowy moment dla producentów soków NFC

Sezon sokowniczy to czas o szczególnym znaczeniu dla producentów soków NFC (Not From Concentrate). Rozpoczyna się wraz ze zbiorami owoców twardych, przede wszystkim jabłek, i wyznacza początek nowego cyklu produkcji. W tym okresie każdy etap procesu – od selekcji i przygotowania surowca, przez optymalizację procesów technologicznych, aż po wybór odpowiednich opakowań – ma kluczowy wpływ na jakość, trwałość i atrakcyjność produktu końcowego.

Produkcja soków NFC wymaga stosowania dobrych praktyk, które obejmują staranną selekcję owoców, zachowanie wysokich standardów higieny oraz dobór właściwych opakowań. Istotne jest zarówno utrzymanie jakości tradycyjnych smaków, jak i opracowywanie niestandardowych mieszanek, które odpowiadają na zmieniające się oczekiwania konsumentów.

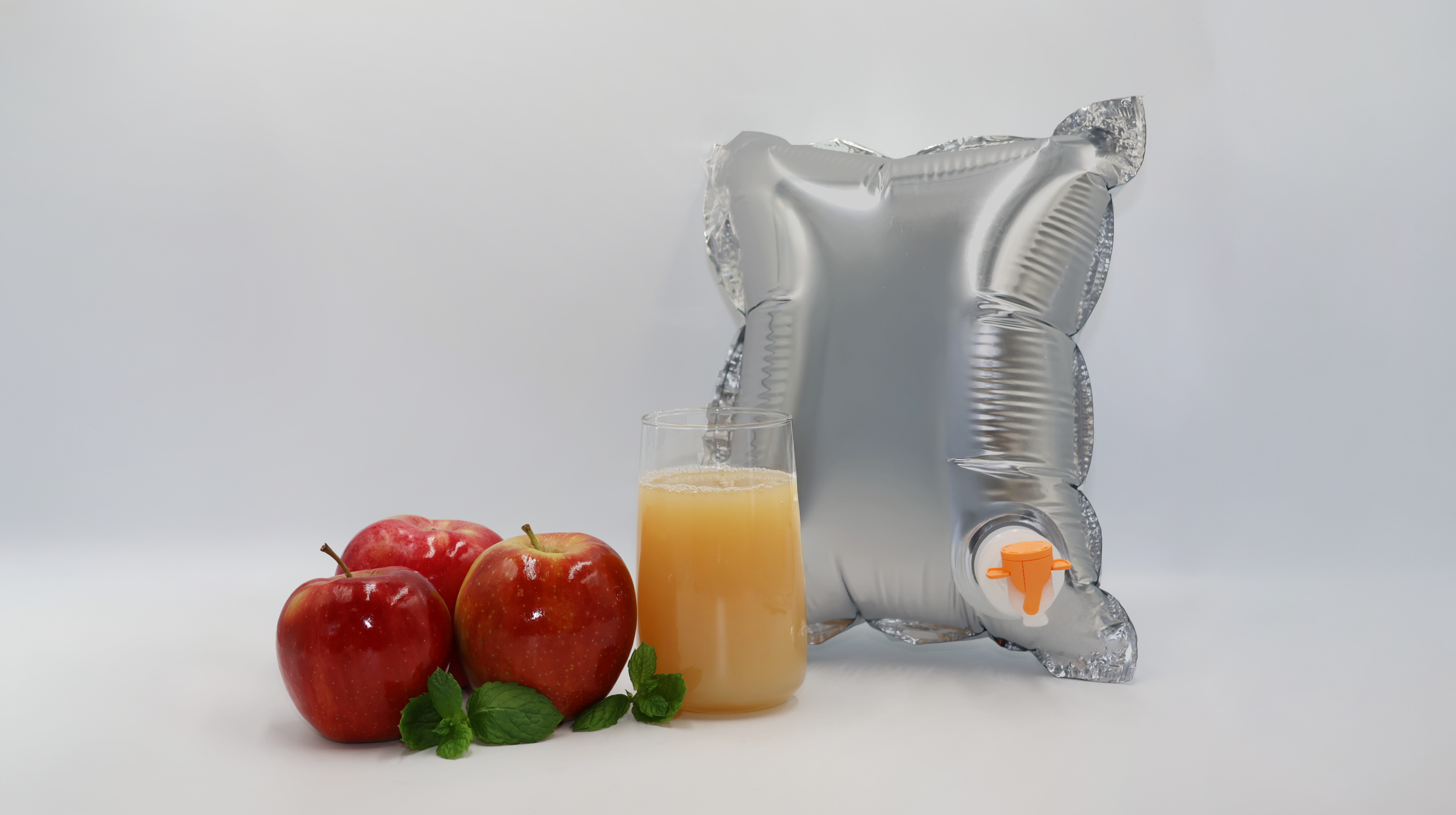

Coraz większą popularność zdobywa system Bag in Box – nowoczesna technologia pakowania łącząca funkcjonalność, efektywność i bezpieczeństwo mikrobiologiczne. Opakowania tego typu są dostosowane do wymagań procesu gorącego napełniania (hot filling) i zapewniają trwałość produktu, wygodę użytkowania oraz odporność na uszkodzenia podczas transportu i przechowywania.

W artykule przyjrzymy się kluczowym aspektom produkcji i pakowania soków NFC w systemie Bag in Box, w tym procesowi pasteryzacji w temperaturze około 80°C, wymaganiom sanitarnym, doborowi surowców, parametrom technicznym opakowań, a także wyzwaniom rynkowym, takim jak e-commerce i produkcja krótkich serii.

- Dobre Praktyki Produkcyjne (GMP) – fundament bezpiecznej i skutecznej produkcji soków NFC w systemie bag in box

Bezpieczeństwo i najwyższa jakość produkcji soków NFC w systemie bag in box możliwe są jedynie dzięki ścisłemu stosowaniu zasad Dobrej Praktyki Produkcyjnej (GMP). GMP to nie tylko zbiór wymagań formalnych, ale przede wszystkim rygorystyczny system zarządzania higieną i kontrolą procesu, który ma na celu eliminację ryzyka mikrobiologicznego i fizykochemicznego na każdym etapie produkcji.

Kluczowe elementy GMP obejmują:

- Zarządzanie ryzykiem kontaminacji – projektowanie przepływu surowców i półproduktów tak, aby wykluczyć krzyżowe zakażenie drobnoustrojami. Odpowiednie rozmieszczenie stanowisk i segregacja procesów produkcyjnych to podstawa.

- Higiena personelu i urządzeń – wdrożenie szkoleń, stosowanie odzieży ochronnej oraz systemów CIP/SIP (cleaning-in-place, sterilization-in-place) pozwala na skuteczne usuwanie zanieczyszczeń i patogenów z powierzchni maszyn.

- Dokumentacja i monitoring krytycznych parametrów – każdy etap produkcji jest precyzyjnie rejestrowany, ze szczególnym naciskiem na kontrolę parametrów pasteryzacji (temperatura, czas), które są decydujące dla stabilności mikrobiologicznej.

- Identyfikowalność i śledzenie partii – system oznakowania opakowań umożliwia szybkie wykrycie i wycofanie ewentualnie wadliwych partii, co zwiększa transparentność produkcji i bezpieczeństwo konsumentów.

Implementacja GMP w produkcji soków NFC w systemie bag in box stanowi fundament, bez którego nie można zagwarantować jakości ani bezpieczeństwa produktu finalnego.

- Dobór surowców i optymalizacja pasteryzacji w 72 °C – 85 °C – zachowanie naturalnych walorów i bezpieczeństwa mikrobiologicznego

Surowiec to najważniejszy element w produkcji wysokiej jakości soków NFC. Owoce przeznaczone do produkcji muszą spełniać szereg wymagań: być dojrzałe, zdrowe i wolne od uszkodzeń mechanicznych czy chorób. Ich szybka i właściwa obróbka po zbiorze ma kluczowe znaczenie dla dalszej jakości soku.

Elementy przygotowania surowców i procesu pasteryzacji:

- Selekcja owoców – wybór owoców o odpowiedniej jakości, co ma bezpośredni wpływ na smak, aromat oraz bezpieczeństwo mikrobiologiczne produktu.

- Mycie i sortowanie – dokładne usunięcie zanieczyszczeń i patogenów z powierzchni owoców, minimalizujące ryzyko zakażeń.

- Pasteryzacja w temperaturze około 80°C – wyważony kompromis między skutecznym zniszczeniem mikroorganizmów a minimalizacją utraty witamin, enzymów i walorów sensorycznych soku.

- Dostosowanie parametrów do specyfiki owoców – np. soki jabłkowe, gruszkowe czy z aronii różnią się profilem mikrobiologicznym i wymagają indywidualnych ustawień procesu.

Dzięki precyzyjnemu podejściu do doboru surowców i optymalizacji procesu pasteryzacji możliwe jest uzyskanie soku o wysokiej jakości, który nie traci naturalnego charakteru i spełnia oczekiwania wymagających konsumentów.

- Dobór opakowań bag in box – gwarancja bezpieczeństwa i trwałości produktu podczas hot filling i pasteryzacji

W produkcji soków NFC z zastosowaniem systemu Bag in Box opakowania muszą sprostać szczególnym wymaganiom wynikającym z procesu gorącego napełniania (hot filling) oraz późniejszego przechowywania produktu. Jednocześnie jest to jeden z najwygodniejszych i najbardziej praktycznych systemów pakowania, zapewniający łatwość transportu, magazynowania oraz użytkowania.

Wymagania techniczne opakowań:

- Odporność termiczna folii – muszą zachować szczelność i elastyczność przy temperaturze około 80°C, co najczęściej osiąga się przez zastosowanie warstw polietylenowych, poliamidowych lub EVOH.

- Bariera tlenowa – specjalne warstwy chronią sok przed utlenianiem, co jest kluczowe dla zachowania wartości odżywczych i smaku.

- Szczelność zgrzewów – niezawodne i trwałe zgrzewy zapobiegają przedostawaniu się powietrza i mikroorganizmów do wnętrza opakowania.

- Wytrzymałość kraników i elementów dozujących – odporne na wysoką temperaturę i wielokrotne użytkowanie, co podnosi komfort i bezpieczeństwo użytkowania produktu.

Dzięki precyzyjnej konstrukcji i doborowi materiałów opakowania bag in box skutecznie chronią sok NFC podczas całego cyklu produkcji, transportu i konsumpcji.

- Stabilność mikrobiologiczna soków NFC w systemie bag in box – jak technologia wpływa na trwałość i świeżość

Technologia bag in box, dzięki swojej konstrukcji i właściwościom, przyczynia się do utrzymania wysokiej stabilności mikrobiologicznej soków NFC nawet po otwarciu opakowania.

Główne zalety systemu bag in box:

- Redukcja kontaktu z powietrzem – wraz z opróżnianiem worek się zapada, minimalizując dostęp tlenu i rozwój drobnoustrojów tlenowych.

- Wysokiej jakości bariera tlenowa – laminaty z EVOH skutecznie ograniczają przenikanie tlenu, co spowalnia procesy utleniania i degradacji.

- Hermetyczne zamknięcie – zgrzewy i kranik eliminują możliwość wtórnej kontaminacji mikrobiologicznej.

- Optymalna pasteryzacja – proces sterylizacji redukuje patogeny, przy zachowaniu walorów organoleptycznych soku.

Dzięki temu sok w bag in box może zachować świeżość, smak i bezpieczeństwo mikrobiologiczne nawet przez kilka tygodni po otwarciu, co jest znaczącą przewagą nad tradycyjnymi opakowaniami, które po otwarciu szybko tracą swoje właściwości.

- Wymagania i zagrożenia w produkcji soków NFC – kluczowe wyzwania i metody ich eliminacji

Soki NFC, dzięki swojej naturalności i braku koncentracji, są szczególnie narażone na mikrobiologiczne i chemiczne zagrożenia, które mogą obniżyć ich jakość i trwałość.

Najważniejsze zagrożenia to:

- Mikrobiologiczne – drożdże, pleśnie oraz bakterie kwasu mlekowego powodujące fermentację, zmętnienie, niepożądane zakwaszenie.

- Utlenianie – dostęp tlenu prowadzi do utraty witaminy C, zmian barwy, zapachu i smaku.

- Warunki przechowywania – wahania temperatur mogą przyspieszać procesy psucia.

- Zanieczyszczenia krzyżowe – brak sterylności w procesie napełniania może powodować skażenia.

Aby skutecznie przeciwdziałać tym zagrożeniom, producenci powinni stosować systemy HACCP, a także regularnie monitorować jakość mikrobiologiczną i fizykochemiczną produktu w laboratoriach.

- Bag in Box dla e-commerce i produkcji kontraktowej – funkcjonalność i elastyczność

Dynamiczny rozwój sprzedaży internetowej oraz potrzeby małych i średnich producentów wymagają opakowań, które są jednocześnie bezpieczne, wygodne i atrakcyjne wizualnie.

Zalety Bag in Box w tym obszarze:

- Produkcja krótkich serii – rozwiązanie idealne dla marek wprowadzających limitowane edycje smakowe, wymagających szybkiego dostosowania linii produkcyjnej i elastycznej logistyki.

- Ochrona produktu podczas transportu – solidny karton i wytrzymały worek minimalizują ryzyko uszkodzeń w trakcie przesyłek.

- Łatwość użytkowania – precyzyjny kranik umożliwia wygodne dozowanie bez rozlewania.

- Dłuższa świeżość po otwarciu – opakowanie pozwala zachować smak i właściwości mikrobiologiczne przez dłuższy czas.

Dzięki tym cechom Bag in Box staje się rozwiązaniem pierwszego wyboru zarówno dla producentów działających w modelu kontraktowym, jak i tych kierujących swoje produkty do sprzedaży online.

- Niestandardowe pojemności – elastyczność w nowoczesnej produkcji

Poza tradycyjnymi pojemnościami 3–10 litrów, na rynku pojawiają się coraz bardziej różnorodne formaty Bag in Box, odpowiadające specyficznym potrzebom różnych segmentów.

- Bag in Box 220 litrów – duże opakowania dedykowane sektorowi HORECA, przemysłowi spożywczemu oraz produkcji kontraktowej, umożliwiające ekonomiczne i bezpieczne magazynowanie oraz transport soków przy zachowaniu wysokich standardów pasteryzacji.

Tego typu rozwiązania są również odpowiednie do przechowywania nadwyżek produkcyjnych, sezonowych zbiorów czy zapasów surowca, zapewniając dłuższą trwałość i bezpieczeństwo produktu. W takich zastosowaniach jakość i wytrzymałość opakowań mają kluczowe znaczenie dla zachowania właściwości soków oraz wygody użytkownika.

Technologia bag in box w produkcji soków NFC to połączenie zaawansowanej inżynierii materiałowej i pakowania z rygorystycznymi standardami produkcji, w tym stosowaniem GMP i optymalną pasteryzacją w około 80°C. Dbałość o dobór surowców, precyzyjne sterowanie procesem i zastosowanie dedykowanych, nowoczesnych opakowań zapewniają produkt o wysokiej jakości, który spełnia oczekiwania rynku i konsumentów.

Różnorodność dostępnych konfiguracji bag in box — od małych, estetycznych opakowań e-commerce, po duże 220-litrowe worki do produkcji kontraktowej — daje producentom elastyczność i efektywność w zarządzaniu produkcją i dystrybucją, co jest szczególnie istotne w intensywnym sezonie sokowniczym.

Dzięki temu system bag in box pozostaje jednym z najbardziej efektywnych i bezpiecznych rozwiązań w branży soków NFC, łącząc wygodę użytkowania z najwyższymi standardami jakości i bezpieczeństwa.